|

|

Скоро!Событий нет.

|

29 августа 2007

Пайка в паровой фазеВведениеСреди известных методов пайки поверхностно монтируемых электронных компонентов (ЭК) на печатную плату (ПП) в настоящее время наиболее распространена пайка оплавлением. Данный метод реализуется на практике с помощью различных вариантов, среди которых, в свою очередь, широко применяется пайка в печи оплавления с применением ИК-нагрева, естественной либо принудительной конвекции, а также их комбинаций. Следует отметить, что применение ИК-метода из-за сложностей в обеспечении равномерности нагрева в настоящее время потерял свою популярность. Подробно эти способы пайки, их достоинства, недостатки и особенности создания термопрофилей рассмотрены в статье «Режимы пайки оплавлением». Помимо вышеуказанных способов, ограниченное применение находит ряд перечисленных ниже:

В данной статье рассмотрена пайка в паровой фазе (другие названия: конденсационная пайка, пайка с конденсацией насыщенного пара – condensation reflow, saturated vapor soldering). Данная технология была запатентована в 1975 году Фалем и Амманнином (C. Pfahl и H.H. Ammannin), получила распространение в середине 70-х г.г., а в 80-е ее можно было считать одной из доминирующих технологий пайки. Тем не менее, к началу 90-х ее использование для пайки электронных компонентов практически сошло на нет, как из-за проблем самой технологии (наличия высокого уровня дефектов, прежде всего капиллярного затекания припоя из-за разных скоростей нагрева выводов и КП, что усугублялось проблемами с копланарностью и приводило к образованию непропаев, а также появления дефекта надгробного камня и растрескивания корпусов ЭК), так и произошедших значительных усовершенствований технологии оплавления с применением ИК-нагрева. Появившиеся впоследствии системы с преобладанием принудительной конвекции обеспечивали эффективный нагрев при отсутствии специфических проблем технологии пайки в паровой фазе. Значительных нововведений в технологии пайки в паровой фазе не наблюдалось вплоть до настоящего времени. Тем не менее, в последнее время данная технология переживает период нового подъема. Ряд новых технических решений позволил в значительной степени устранить прошлые недостатки, после чего на передний план вышли несомненные достоинства процесса пайки в паровой фазе: равномерный нагрев сборки, принципиальная невозможность ее перегрева, осуществление пайки в полностью инертной среде, отсутствие сложной процедуры создания термопрофилей. В данной статье мы рассмотрим ключевые особенности процесса, варианты его реализации, оборудование и дополнительные возможности, предоставляемые данной технологией. Особенности процессаПредшествующие пайке операции – нанесение паяльной пасты и установка компонентов – выполняются аналогично техпроцессу с применением пайки оплавлением в конвекционной печи. Дополнительных требований к этим операциям пайка в паровой фазе не предъявляет. Основа процесса пайки в паровой фазе – конденсация паров специальной нагретой жидкости на печатной плате, в результате которой энергия, выделяемая при фазовом переходе, передается открытым участкам сборки. При этом происходит оплавление припойной пасты и образование паяных соединений. Температура кипения жидкости – равновесная (она же максимальная) температура, обеспечиваемая данным видом пайки. Выбирается жидкость с известной точкой кипения, равной требуемой температуре пайки, после нее конденсация пара на сборке прекращается и дальнейший рост температуры физически невозможен. Вследствие этого устраняется необходимость точного подбора и строгого контроля максимальной температуры и становится принципиально невозможным перегрев сборки [7, 8]. В качестве рабочей жидкости используются химически инертные, некоррозионные составы на основе фтороуглерода (преимущественно применяются перфторполиэфирные (PFPE, Perfluoropolyether) жидкости GALDEN), имеющие различные точки кипения; для пайки электронных модулей применяются жидкости с типичным диапазоном точек кипения от 200°С до 260°С и выше (вплоть до 320°С). Жидкости не содержат фреон и не наносят ущерба окружающей среде. Некоторые системы пайки позволяют смешивать две жидкости, получая смесь с третьим значением точки кипения. В процессе развития технологии сформировались два варианта ее реализации: пайка насыщенным и ненасыщенным паром. Первый вариант находит применение в т. н. вертикальных системах с резервуаром («vertical tank») и вертикальным движением сборки при пайке, второй – в горизонтальных, оснащенных рабочей камерой («vapor chamber») и горизонтальным движением сборки. Ряд производителей работает с насыщенным паром (ASSCON Systemtechnik-Elektronik GmbH), другие – с ненасыщенным (rehm Anlagenbau GmbH). Ниже рассмотрены особенности реализации каждого варианта, их достоинства и недостатки. Пайка насыщенным паром. Вертикальные системыМетод основан на передаче тепла сборке от сконденсированной на ней жидкости. Типичная последовательность выполнения операции пайки при этом следующая (рис. 1):

a)

б)

в)

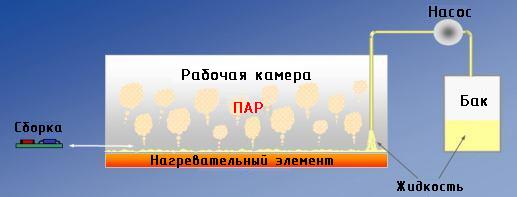

г) д) Рис. 1. Последовательность выполнения операции пайки насыщенным паром (вертикальные системы). Рисунок из [19] Рекомендуемые установки температуры: для эвтектических припоев – 200°С, для бессвинцовых (как, например, SnAg3,5 с точкой плавления 221°C) – 230°С [18]. Пайка ненасыщенным паром. Горизонтальные системыТехнология применения ненасыщенного пара основана на принципе инжекции. Сборка перемещается с помощью горизонтального конвейера в рабочую камеру, которая затем герметизируется. Нижняя и боковые стенки камеры содержат нагревательные элементы, температура нагрева которых может быть задана программно. Далее происходит впрыск заданного объема рабочей жидкости в рабочую камеру. При контакте жидкости с поверхностью стенок камеры, жидкость вскипает и образует паровое облако (рис. 3). Скорость нагрева для каждой конкретной сборки может контролироваться и изменяться в зависимости от объема впрыскиваемой жидкости. Откачанный после окончания процесса пайки пар реконденсируется, очищается с целью удаления из него флюса и возвращается в бак-хранилище [4]. Время цикла процесса пайки в горизонтальной системе сходно с таковым для пайки оплавлением в конвекционной печи. Рис. 2. Схема процесса пайки в паровой фазе с применением инжекции. Рисунок из [13] Как было отмечено выше, количество образующегося пара, а, следовательно, и его теплоемкость, может управляться изменением количества впрыскиваемой рабочей жидкости. Для горизонтальных систем на характер термопрофиля оказывают воздействие несколько параметров, среди которых можно выделить основные:

Процесс пайки включает несколько стадий впрыска/откачки, связанные с необходимостью предварительного нагрева сборки (см. ниже). Для систем пайки rehm Anlagenbau GmbH [14] производитель выделяет 13 стадий процесса:

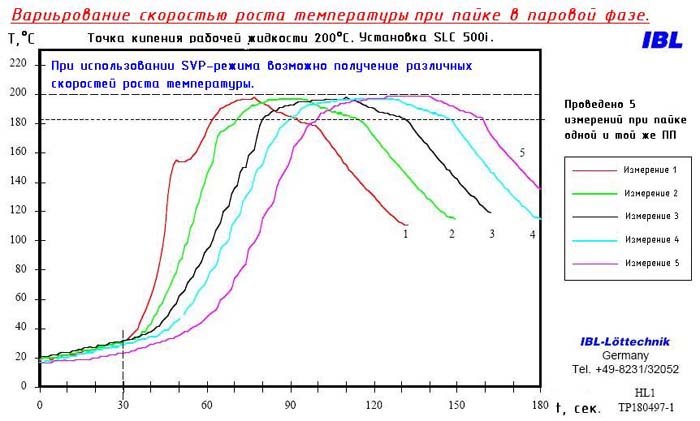

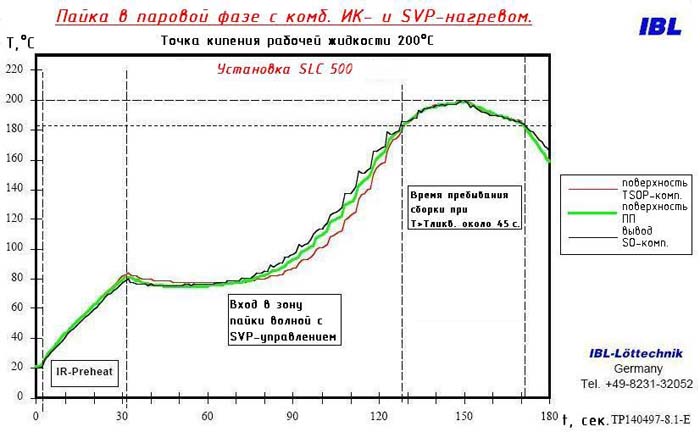

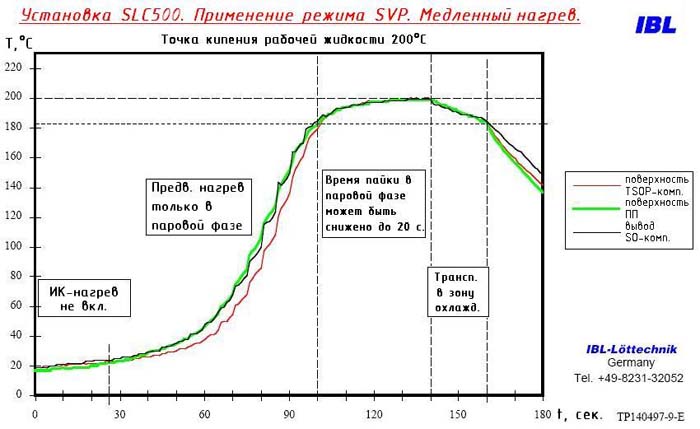

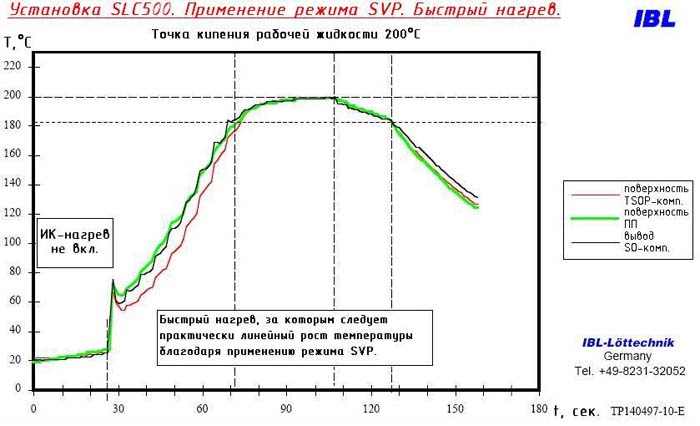

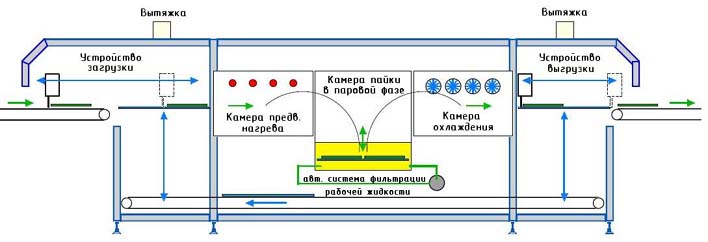

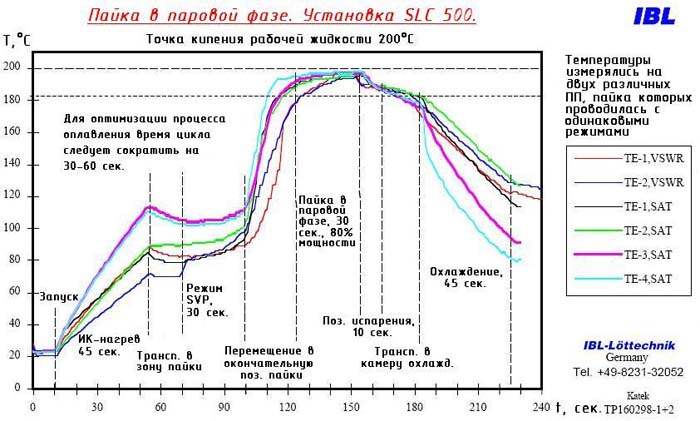

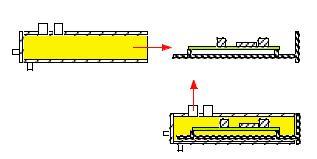

Система может быть легко интегрирована в автоматизированную линию и таким образом адаптирована для больших объемов производства. Сборка, перемещающаяся по конвейеру, проходит три зоны: входную, рабочую и зону охлаждения (рис. 3). Рис. 3. Конвейерная схема горизонтальной системы пайки в паровой фазе. Рисунок из [4] Основные проблемы пайки в паровой фазеОдной из основных трудностей при реализации пайки в паровой фазе является сложность управления скоростью подъема температуры в момент конденсации пара на поверхности сборки, так как процесс этот происходит очень быстро. Данный механизм передачи тепла характеризуется очень высокой эффективностью – коэффициент теплопередачи для него составляет ≈ 300 Вт/(м²∙K), в то время как для принудительной конвекции (в воздушной или инертной атмосфере) его значение на порядок меньше. Вследствие этого значения скорости подъема температуры при пайке в паровой фазе могут достигать 25 – 40°С/сек. (бо́льшие значения характерны для небольших по размерам компонентов), что потенциально может вызвать появление таких дефектов, как растрескивание керамических чип-компонентов, смещение компонентов, эффект «надгробного камня», капиллярное затекание припоя. С развитием технологии пайки в паровой фазе появился ряд способов, позволяющих установить контроль над этой скоростью. Предварительный нагрев сборок помогает обеспечить более плавный переход к температуре оплавления. В установках пайки в паровой фазе применяются как традиционные методы предварительного нагрева (ИК-нагрев, естественная и принудительная конвекция), так и нагрев средствами самой паровой фазы. Так, компания R&D Technical Services, Inc. применяет в ряде своих систем нагрев с помощью принудительной конвекции (4 зоны нагрева) [23]. В ряде вертикальных систем управление скоростью нагрева идет за счет последовательного погружения сборки в паровую среду, чем регулируется объем конденсирующегося на сборке пара (рис. 4). Рис. 4. Схема предварительного нагрева вертикальной системы пайки в паровой фазе. Управление скоростью нагрева идет за счет последовательного погружения сборки в паровую среду. Красным очерчен доступный объем пара для каждой глубины погружения сборки. Рисунок из [4] Например, технология «мягкой» паровой фазы (Soft Vapor Phase, SVP) от компании IBL-Löttechnik позволяет добиваться различных скоростей нагрева сборки, программируя соответствующие режимы ([20] и рис. 5). В сочетании с включенным предварительным ИК-нагревом, данная технология обеспечивает формирование популярных термопрофилей в форме плато (рис. 6), где ИК-нагрев линейно поднимает температуру сборки, а включение «мягкого» режима паровой фазы задает форму кривой с выдержкой и дальнейшим плавным ростом температуры. Подобная технология, названная «контроль температурных градиентов» (temperature-gradient-control, TGC), предлагается компанией ASSCON Systemtechnik-Elektronik GmbH [12]. Рис. 5. С использованием технологии SVP можно точно контролировать и изменять скорость нагрева сборки. Рисунок из [20] Рис. 6. Сочетание предварительного ИК-нагрева и технологии SVP позволяет формировать термопрофили в форме плато. Рисунок из [20] Даже без включения ИК-нагрева при нагреве сборки исключительно средствами паровой фазы можно добиться плавного подъема температуры (на рис. 7 – со скоростью, немного превышающей 2°С/сек). Гибко настраивая режимы нагрева, в режиме SVP можно чередовать быстрый и плавный нагрев средствами паровой фазы (рис. 8). Рис. 7. Обеспечение плавного подъема температуры без включения ИК-нагрева с помощью технологии SVP. Рисунок из [20] Рис. 8. Чередование быстрого и плавного нагрева без включения ИК с помощью технологии SVP. Рисунок из [20] Системы оплавления построенные по таким технологиям, включают дополнительные зоны предварительного инфракрасного либо конвекционного нагрева непосредственно перед рабочим резервуаром пайки в паровой фазе. Пример вертикальной системы, встроенной в автоматизированную линию и оснащенной устройствами загрузки/выгрузки, конвейером для транспортировки сборок, камерами предварительного нагрева и охлаждения, представлен на рис. 9. Рис. 9. Вертикальная система, встроенная в автоматизированную линию и оснащенная камерой предварительного нагрева. Рисунок из [22] Таким образом, термопрофилирование при пайке в паровой фазе включает установку параметров предварительного нагрева, скорости движения конвейера, времени выдержки в рабочей зоне. Как и для традиционных печей оплавления, пайка в паровой фазе требует индивидуального профиля оплавления для каждой новой сборки, однако, термопрофилирование значительно упрощается, так как максимальная температура рабочей жидкости жестко фиксирована. Все требования, относящиеся к обеспечению предварительного нагрева в ИК-системах, справедливы и для соответствующих зон пайки в паровой фазе [1]. Пример типового профиля оплавления представлен на рис. 10. Рис. 10. Типовой профиль оплавления для пайки в паровой фазе. Рисунок из [20] В горизонтальных системах, как уже было сказано выше, управление скоростью нагрева ведется с помощью изменения объема впрыскиваемой рабочей жидкости, который пропорционален количеству пара в рабочей камере (рис. 11). Применяется ступенчатый, многоэтапный впрыск. Уменьшение скорости нагрева и построение различных термопрофилей (линейного, седлообразного) также может быть достигнуто удалением во время операции части пара из камеры с помощью вакуумного насоса. Скорость откачки пара после пайки программируется, чем обеспечивается требуемый диапазон скоростей охлаждения (обычно в пределах 2 – 3°C/сек.) [4]. Рис. 11. Влияние на температурный профиль объема впрыскиваемой жидкости при T = 230°С для горизонтальной системы. Рисунок из [4] Сравнение систем пайки насыщенным и ненасыщенным паромПо сравнению с пайкой ненасыщенным паром, пайка в атмосфере насыщенного предоставляет ряд преимуществ (по данным [10]):

С другой стороны, у вертикальных систем также присутствует ряд недостатков, основные из которых перечислены ниже (по данным [4]):

Основные достоинства пайки в паровой фазеНа основании вышесказанного, приведем основные достоинства, отличающие метод пайки в паровой фазе в целом [1, 4, 6, 10, 18]:

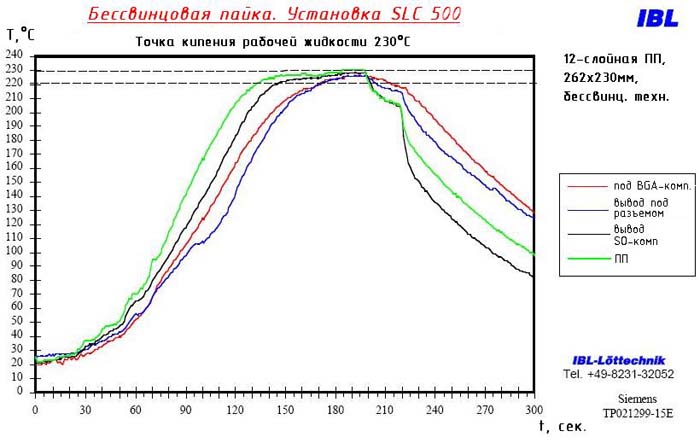

Рис. 12. Пример профиля оплавления для бессвинцовой пайки в паровой фазе. Рисунок из [20] ОборудованиеНа рынке представлен широкий спектр моделей: как одиночных, для единичного и мелкосерийного производства (рис. 13), так и встраиваемых в линию систем пайки для больших объемов выпуска (рис. 14). Рис. 13. Одиночная система пайки в паровой фазе для единичного и мелкосерийного производства. Модель VP-500 Gold. Фото из [2] Рис. 14. Автоматизированная встраиваемая в линию система пайки в паровой фазе для больших объемов выпуска. Модель VP 2000. Фото ASSCON Systemtechnik-Elektronik GmbH Основные параметры оборудования включают в себя следующие (в скобках даны типовые значения для встраиваемых в линию систем по данным [12, 15, 16, 23]):

Во многих моделях оборудования возможно непосредственно наблюдать за процессом пайки через смотровое окно. Применение вакуума при пайкеМногие производители оборудования представили технологии пайки в паровой фазе, обеспечивающие применение вакуума для удаления пустот из паяных соединений, проблема образования которых стала особенно актуальной в условиях продолжающегося внедрения бессвинцовых паяльных материалов и расширения номенклатуры ЭК в BGA-корпусах. Также отсутствие пустот важно для мощных сборок, где критичной является хорошая теплопередача от компонентов к плате. Фактически, данные технологии заключаются в комбинировании тем или иным способом конструкций рабочей камеры оплавления и вакуумной камеры. В горизонтальных системах рабочая камера может одновременно служить вакуумной, для вертикальных систем во многих случаях необходимо создание дополнительного герметичного объема. Для вертикальной системы процесс пайки в этом случае будет состоять из следующих этапов [9]:

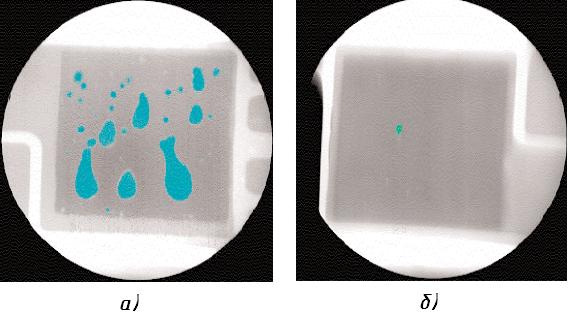

Рекомендуемые параметры вакуума [9]: давление 20 – 40 мбар, время откачки до максимального вакуума 7 – 15 сек., время выдержки при максимальном вакууме 3 – 10 сек. Время процесса при этом увеличивается примерно на 25 сек. по сравнению с традиционной технологией с отсутствием вакуума. Результаты влияния вакуума на устранение пустот приведены на рис. 15 (данные компании rehm Anlagenbau GmbH, площадь контакта паяной поверхности увеличилась при применении вакуума с <68% до >98%) и рис. 16 (данные компании ASSCON Systemtechnik-Elektronik GmbH). Рис. 15. Результаты традиционного процесса оплавления (а) и процесса с применением вакуума (б). Изображение из [16] Рис. 16. Результаты традиционного процесса оплавления (а) и процесса с применением вакуума (б). Изображение из [25] Запатентованная технология компании IBL-Loettechnik GmbH предусматривает создание замкнутого объема непосредственно вокруг сборки сразу же после оплавления припоя (рис. 17). Это устраняет необходимость транспортировки горячей сборки в вакуумное отделение, одновременно сохраняя преимущества вертикальной системы пайки. Рис. 17. Комбинация процесса оплавления и вакуумного процесса в одной рабочей камере вертикальной системы. Рисунок из [21] ЗаключениеПайка в паровой фазе переживает в настоящее время период нового подъема. Произведенные усовершенствования традиционной реализации данной технологии позволили преодолеть присущие ей ранее проблемы, связанные прежде всего с резким ростом температуры при нагреве сборки и невозможностью управления этим процессом. Разработаны и продолжают развиваться различные методы исполнения рабочей камеры, осуществления предварительного нагрева, применения вакуума для устранения пустот из паяных соединений. Все это, в сочетании с описанными выше неоспоримыми достоинствами пайки в паровой фазе, обращает на себя внимание технологов и проектировщиков производств, решающих задачи организации новых и усовершенствования существующих участков и линий сборки электронных устройств. Список использованных источников

|

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |