|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Статьи » Получение качественных паяных соединений с уменьшенным образованием пустот при монтаже светодиодов на платы с металлическим основанием. Результаты теста на наличие и количество пустот

12 февраля 2013

Получение качественных паяных соединений с уменьшенным образованием пустот при монтаже светодиодов на платы с металлическим основанием. Результаты теста на наличие и количество пустотОглавление:

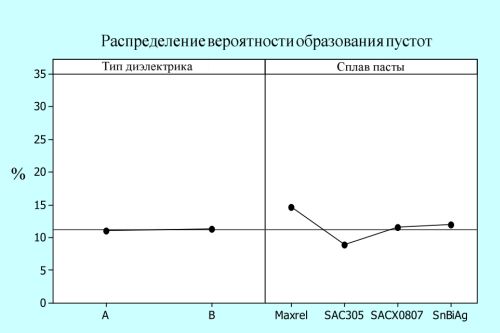

Результаты теста на наличие и количество пустотПолученные данные проанализированы по двум переменным (диэлектрик А и B) и паяльным пастам. Результат представлен в виде графика на рисунке 7.

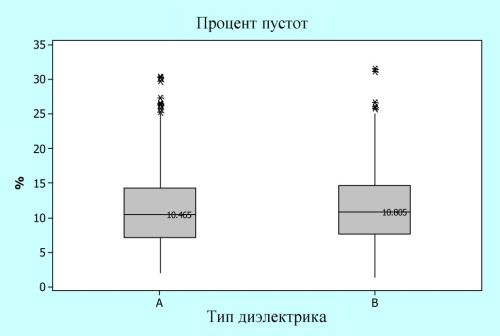

Из данного графика видно, что тип диэлектрика практически не оказывает влияния на образование пустот для различных сплавов паяльных паст, использованных при монтаже на MCPCB. В то же время, паяльная паста оказывает существенное влияние на образование пустот. Например, в случае использования сплава Maxrel™ среднее количество пустот – около 15%, а при использовании пасты SAC305 – менее 9%. На рисунке 8 изображен график распределения вероятностей образования пустот в зависимости от типа диэлектрика. Он показывает, что тип диэлектрика не имеет практически никакого влияния на количество пустот и имеет такие же средние значения (10,5 и 10,7% пустот) и разброс для обоих типов паст.

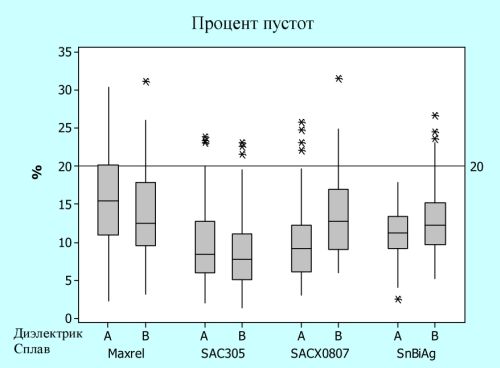

На рисунке 9 показано распределение пустот в зависимости от используемого диэлектрика при различных типах паст. Также прослеживается значительно большее влияние сплава паяльной пасты по сравнению с типом диэлектрика, но есть незначительные различия в зависимости от типа сплава пасты. Так для паст со сплавами Maxrel™ и SAC305 диэлектрик типа B дает меньшее образование пустот, а сплавы SACX Plux™ 0807 и SnBiAg показывают лучшие результаты с диэлектриком типа А. Наименьшие показатели образования пустот из четырех рассматриваемых паст наблюдаются у сплава SAC305. Стоить заметить, что все пасты, дающие менее 20% пустот, соответствуют второму классу по пустотообразованию согласно стандарту IPC.

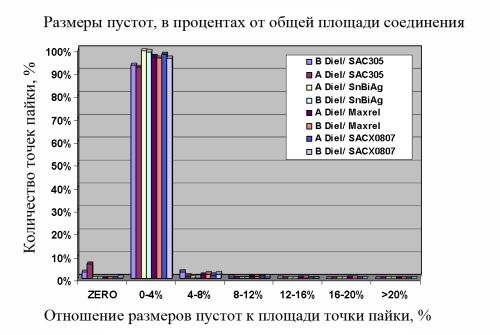

На рисунке 10 показано распределение размеров пустот, в процентах от общей площади паяного соединения. Из этого графика видно, что более 90% пустот имеют размеры от 0 до 4% от общей площади точки пайки, под нулем (ZERO) на графике принят размер пустот менее 0,005%.

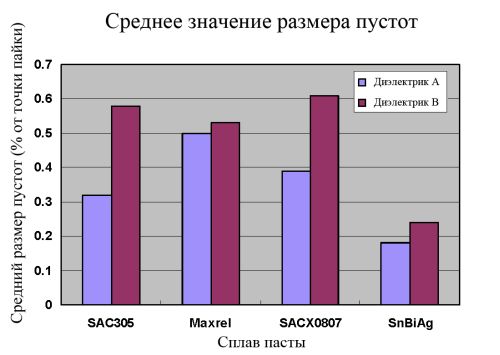

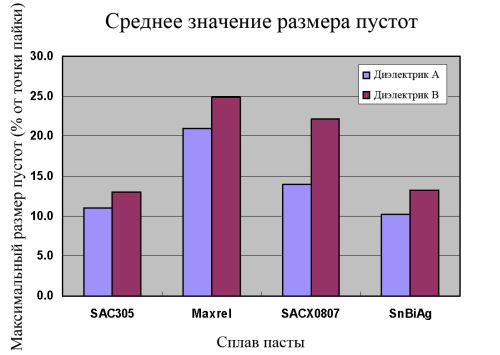

На рисунках 11 и 12 показаны гистограммы распределения средних и максимальных размеров пустот как функции от типа сплава пасты и типа диэлектрика.

Для всех типов паст диэлектрик MCPCB типа А показал меньшие значения средних и максимальных размеров пустот по сравнению с диэлектриком типа B. Низкая температура плавления сплава SnBiAg дает в итоге минимальные значения, как для среднего размера пустот, так и для их максимального значения. При рассмотрении максимальных значений размеров пустот припои со сплавами SAC305 и SnBiAg дают одинаковые величины, примерно 10 – 13% от размера точки пайки.

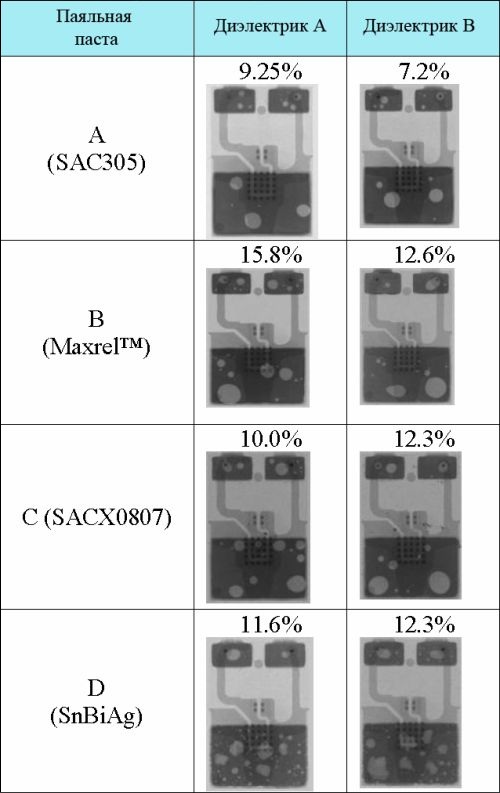

Таблица 4 показывает типичное распределение пустот в паяных соединениях и соответствующий процент пустот для каждой из паст в сочетании с обоими диэлектриками. Таблица 4. Рентгеновские снимки спаянных модулей Выводы и заключениеВ результате исследования различные пасты были протестированы на предмет образования пустот в паяных соединениях после процесса оплавления. Исследование затронуло четыре вида сплавов, доступных на свободном рынке, и два вида диэлектриков, используемых для изоляции металлических подложек MCPCB от токопроводящего слоя. Пасты со сплавом SAC305 имеют после оплавления минимальный процент пустот в паяных соединениях для обоих видов диэлектриков. Эти пасты известны своими выдающимися показателями по сопротивлению к образованию пустот в паяных соединениях, в чем значительную роль играет также применяемый флюс, но это предмет отдельного рассмотрения. Влияние диэлектрика MCPCB на пустотообразование также было отмечено, причем в двух случаях лучшие показатели были у диэлектрика А (для паст на сплавах SACX Plus™ 0807 и SnBiAg), в двух остальных (пасты на основе сплавов SAC305 и Maxrel™) – меньше пустот наблюдалось при использовании диэлектрика B. При сравнении средних и максимальных значений размеров полостей в паяных соединениях все пасты показали отличные результаты, превышающие требования IPC Class 2 по пустотообразованию, однако, низкотемпературная паста на основе сплава SnBiAg показала наименьшие размеры пустот. Таким образом, для всех паст и диэлектриков, участвовавших в нашем исследовании, более 90% всех полостей имеют размер от 0 до 4% от площади всей паяной поверхности, в сумме не превышая 20% от нее. Паста со сплавом SAC305 в комбинации с диэлектриком В дала минимальное количество пустот – менее 8,5%. Все собранные и спаянные изделия успешно прошли последующие электрические измерения, испытания прочности на отрыв, тестирование тепловыми ударами и термоциклированием и прочие испытания. На основе данных исследований компания Cookson Electronics (т.м. Alphametals) разработала линейку паяльных паст Lumet®, объединяющих пасты для производства изделий широкого спектра применений – от домашних, имеющих минимум требований к «стрессоустойчивости» сборок, до автомобильной промышленности (в т.ч. для монтажа светодиодных фар и фонарей), работающих в экстремальных условиях по температуре и влажности. Продуктовая линейка включает в себя четыре паяльных пасты:

Список использованных источников:

Страницы статьи: 1 2 |

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |